高速シートシャッターの悩みを高速シートで解決

2026年01月09日

高速シートシャッターの悩みを高速シートで解決 高速シートシャッターの悩みを高速シートで解決

こんにちは。

埼玉県(さいたま市)にある自動車部品製造工場で現場管理をしている者です。30代後半、いわゆる「製造ど真ん中世代」。僕たちの工場は金属加工、樹脂成形、組立ラインまで一通り揃っていて、フォークリフトの往来がとにかく多いのが特徴です。材料搬入、完成品の搬出、金型移動、廃材処理…1日の開口通過回数は軽く100回を超えます。

そんな環境なのに、つい最近まで出入り口は 重いパネル式スライドドア(レール式) でした。頑丈なのは良いんですが、重い、引きずる、レールに粉じんや切粉が溜まる、開閉が悪くなる、無理に引く、故障する、修理費がかさむ…これがループ。正直、現場の人間からすると「またか…」と肩を落とす瞬間が増える一方でした。

特に冬。

工場は天井高があるので、せっかく暖房を入れても 冷気が開口から一気に侵入してしまう。フォーク導線の都合で閉めたいのに、閉めるまでが一苦労。開閉に時間がかかるので、忙しいとどうしても開けっぱなしになりがち。そうすると作業エリアの体感温度が下がって集中力が落ちる、集中力が落ちるとヒューマンエラーや安全リスクが上がる、結果として生産効率も品質もメンタルも全部落ちる。

設備の問題は、人の努力じゃカバーできない。

これが限界だと、ようやく全員が腹落ちした頃でした。

導入のきっかけは「現場の声」

きっかけは会議室じゃなくて 現場の雑談スペース です。休憩中に皆で話していた時、「そもそもドアが重すぎるのが問題じゃない?」「レールが詰まる構造がうちの工場と相性悪いよね」「毎回修理代ヤバくない?」という話になって、自然と「設備側で変えるしかない」という結論に。

そこで出た候補が 高速シートシャッター でした。

存在自体は2年ほど前から知っていましたが、「高い」「大型開口だと無理」「工場止まったら困る」「メンテできるの?」という先入観で先延ばしにしていました。ただ、問い合わせてみると想像と全然違ったんです。

・開口 4500×2300でも対応可能

・フォークリフト導線に合わせたセンサー設計ができる

・稼働を止めない施工プランがある

・プロモーション期間なら設置工事費が無料になる

・LINE(ライン)やメールでリアルタイムでやり取りできる

この時点で、「あ、これはただのシャッターじゃなくて 工場オペレーション改善装置 だ」と考え方が変わりました。

技術面の不安を1つずつ潰していった

問い合わせ後は、現場スタッフも巻き込んで質問をまとめて業者さんに投げまくりました。

・センサー誤作動の頻度は?

→ フォーク動線に合わせて最適な高さと角度で配置するから誤作動はかなり抑えられるとのこと。

・フォーク接触の安全対策は?

→ うちの工場は接触リスクが高いので、下部のフール感知センサー を提案してもらいました。

・シートの耐久性は?

→ 標準シートより耐衝撃性が高い厚手シート仕様 が選べるとのこと。

・故障時の対応は?

→ 近隣拠点からのサポートが早く、部品交換も短時間でできる設計 とのこと。

・メンテナンスできる?

→ うちの工場には機械に強いスタッフも多いので、日常点検と一次メンテは自社で対応できる構造 というのも決め手でした。

「聞きすぎかな?」と思うレベルで質問しましたが、すべてにちゃんと返ってくる。しかも回答スピードが速い。設備投資でここまでストレスが少ないのは初めてでした。

施工当日は土曜でした。

週末工事が出来ないと答えるメーカーなども工事中も生産ラインを止めずに進めてもらえたのでとても助かりました。

大型開口だったのでクレーン搬入も想定していましたが、最小限のスペースで設置できる分割搬入方式 で対応してもらい、場内導線もほぼ影響なし。騒音も最小限。気づいたらもう付いていた…みたいな感覚です。

導入後の変化は「数字以上に体感が違う」

.

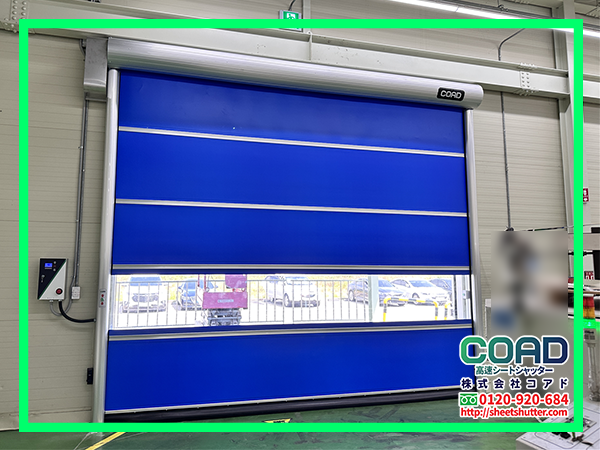

導入後、一番の変化は 開閉スピード です。

フォークが近づくとセンサーが反応して スッと上がる → フォークが通過 → スッと閉まる。この「待ち時間ゼロ」の感覚は、導入前の僕には想像できませんでした。

次に 気密性(きみつせい)。

完全密閉とは言いませんが、レール式パネルドア時代より 冷気侵入が劇的に減少。冬場の休憩エリアと作業ゾーンの体感温度差が改善され、現場スタッフから「これだけで疲労感が違う」と言われました。これは管理者として一番嬉しい言葉でした。

さらに 故障頻度と修理コストの低減。

レールがないので異物堆積による開閉不良が激減。まだ数か月ですが 修理コールゼロ。修理費用が発生しないというだけでなく、「故障するかも…」という現場の心理ストレスまで減ったのが大きいです。

業務効率 も上がりました。

開口でのフォーク停止・ドア手動開閉がなくなったことで、作業リズムが切れない。結果として「生産性が上がった」というより「落ちなくなった」が正確な表現です。これって実はすごいことなんですよね。

スタッフの意識まで変わったのが想定外の収穫

導入前は「ドアを閉めるのは面倒くさい作業」でした。

今は「自動で閉まるから、そもそも開けっぱなしという概念がない」。

この変化は ルールで縛ったからじゃなく、構造で解決したから です。

現場改善って、気合でもルールでもなく 仕組み で変えるのが一番強い。

これから導入を考えている人に伝えたいこと

もし僕と同じように、

・「高そうで踏み切れない」

・「大型開口だから無理では?」

・「工事で稼働止めたくない」

・「フォーク導線に合う?」

・「故障対応どうなる?」

こんな不安があるなら、まず 問い合わせて話してみる のをおすすめします。実際に聞いてみると、ただの「シャッター交換」じゃなくて「工場の出入り口オペレーション最適化」だと理解できるはずです。

僕は プロモーション期間で工事費無料の恩恵を受けられた ことも含め、費用・性能・対応スピード・導入ストレスの少なさ、すべてに満足しています。

最後に

設備投資は「買う瞬間」より「使い始めてからの毎日」が本番。

そして高速シートシャッターは、現場の毎日を削らず、戻してくれる装置 でした。

今はフォークが止まらない。ドアで人が止まらない。冷気も止まる。

工場全体の流れが、止まらない。

それだけで 現場ってこんなに鍛えられるんですね